FLOW

製造工程

FLOW

製造工程

FLOW

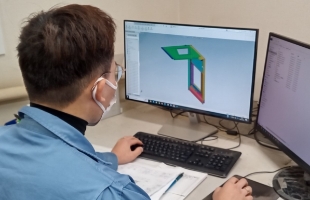

PROGRAM

お客様よりいただいた図面は社内で一旦3D化を行います。その際に部品干渉等の確認も行いますので不具合の発生率が激減します。

3Dで設計されているお客様からは3Dデータを支給いただくことで製品リードタイムが大幅に短縮されます。

PUNCHING & LASER

ストッカー搬送装置付きのターレットパンチプレスおよびファイバーレーザー加工機の活用により長時間運転が可能です。

加工原板サイズは、1500mmx3000mm対応となります。

ファイバーレーザー出力3kWで薄板から厚板まで幅広く対応、さらにロータリーインデックスが搭載されており、パイプ・形鋼のレーザー加工にも対応します。

BENDING

曲げ長3000mmまでの長尺材の曲げ加工が可能です。多種多様な汎用金型の活用により大型の製缶板金が金型投資ゼロで可能です。

WELDING & FINISHING

熟練の職人による溶接はアーク溶接・半自動溶接・アルゴン溶接と様々な用途に適応し、製造速度・製品精度をお客様のニーズに基づいて実現します。

(特殊鋼溶接にも対応しています)

サンダー仕上げの精度に自社基準を設けています。限度見本による社内認識の一致により品質を徹底管理しています。

SOURCING

アングル材やチャンネル材、ボスや蝶番、社内加工機で対応できない板厚の加工部材など、板金加工に必要な部材は原則弊社にて購入しております。

PAINTING

お客様の塗装仕様及び品質に応じて数社の協力企業にて塗装対応いたします。主にバッチ炉での対応となり、大型板金部材の塗装対応が可能です。

QUALITY INSPECTION

最終検査では、専任の検査員が厳しい品質検査を行います。

また各工程では自主検査を行い、品質の安定化を進めています。

ASSEMBLY

必要に応じて、組立作業も行います。組立作業に関しては、主に電動工具を用いた作業となり、電気配線等は原則含みません。

PACKAGING

お客様の要求に応じて梱包させていただきます。

特に塗装品は傷がつかないよう工夫されております。